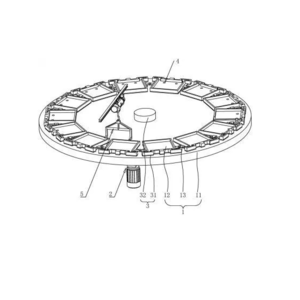

5T aluminiumsmältande efterklangsskrot Blybatteri roterande ugnRoterande smältugnEn roterande ugn är en typ av masugn, vars kropp är en lutande cylindrisk behållare som kan rotera. Principen för roterande ugn är att använda effekten av högtemperatur- och höghastighetsredox för att blanda malm och koks tillsammans, snabbt värma och smälta i ugnen och separera metall- och avfallsslagg.De inre delarna av rotationsugnen är indelade i olika områden, där det översta lagret är förbränningszonen, där koks och syre reagerar för att producera gasflöde med hög temperatur och högt tryck. Gasen strömmar nedåt och går in i reduktionszonen. Malmen och koksen genomgår en reduktionsreaktion i reduktionszonen och metallen reduceras ut. Metallen rinner nedåt längs ugnstrumman och når slutligen slaggområdet, där den separeras från avfallsslaggen.Den roterande ugnen har fördelarna med hög produktionskapacitet och hög smälteffektivitet och kan smälta olika metallmaterial som järn, stål och legeringar. Inom stålindustrin har roterande ugnar blivit en av de viktigaste ståltillverkningsutrustningarna, som ofta används inom områden som ståltillverkning, järntillverkning och skrotåtervinning.Blyskrot, Blygaller, Blybatteriskrot, anpassningsbart till olika råvaror.Den blysmältande roterande ugnen består av en roterande värd, en brandsäker ugnsfoder, ett förbränningssystem, ett hydraulsystem, ett ringväxeltransmissionssystem och ett rökgassystem. Både laddning och urladdning passerar genom ugnsmynningen installerad med en ugnsdörr. Under laddning och urladdning kan ugnsluckan som är installerad med en brännare öppnas. Hjälpmaskiner är utrustade med stödjande automatisk matningsmaskin, automatisk slagg (sopp)påse och slaggkratningsmaskin samt automatisk götgjutnings- och staplingsmaskin. Genom denna stödutrustning kan den automatiska driften av hela processen realiseras.Detaljer inkluderar:- Eldfast material på basis av krom-magnesium- luftbränslebrännare eller Oxy-bränslebrännare eller tungoljebrännare- Matningsdörröppning genom lokal kontrollpanel och genom fjärrkontroll- Dörrmanövreringssystem med hydraulisk enhet;-Rotationssystem 0 - 1 rpm med drivenhet med variabel hastighet (med VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy